вопросы и ответы

Почему выбирают оборудование с ЧПУ?

Есть существенные преимущества, которые гарантируются в данном случае, среди них:

⮞ оперативность резки металла (прямая зависимость от толщины материала);

⮞ скорость прожига позволяет сократить время осуществления операций, обеспечив высокую производительность;

⮞ рез высокого качества, окалина при этом практически не образуется, и края не деформируются;

⮞ хороший обзор для работы оператора;

⮞ универсальность обработки металлов различного типа и толщины (нержавеющая и низко углеродная сталь, алюминий, медь);

⮞ пожаробезопасность;

⮞ экономичность эксплуатации.

Как выбрать станок?

Станок плазменной резки должен иметь координатный стол, с установленными на нем направляющими, двигателями, зубчатыми рейками. Координатный стол и портал, перемещающийся по нему, должны иметь максимальную жесткость и геометрическую точность. При этом подвижный портал должен быть максимально легким для обеспечения хорошего ускорения, влияющего на качество вырезки углов и мелких отверстий на высокой скорости.

Могут применяться как шаговые, так и серво- шаговые двигатели. Серво-шаговые двигатели превосходят шаговые в крутящем моменте, а также они могут «запоминать» свое положение в координатном пространстве. Если по каким-то причинам шаговый двигатель пропустит один–два шага при резке детали, то он этого «не заметит». При этом серво-шаговый двигатель подобную ошибку не совершит. Однако, пропуск одного-двух шагов шаговым двигателем приводит к настолько мизерному изменению геометрии детали, что с запасом укладывается в погрешность самой резки плазменным источником.

Применение серво-шаговых двигателей оправдано при интенсивной резке металла (работа станка в несколько смен).

Станок плазменной резки должен иметь систему удаления дыма. При работе станка выделяется большое количество вредного для здоровья едкого дыма. Для устранения дыма применяется либо водоналивной стол, либо стол с принудительной вентиляцией (мы рекомендуем остановить свой выбор на вентиляции).

Станок должен иметь, качественно изготовленную стойку управления, и максимально грамотно уложенные провода, и шланги.

Самый популярный размер станка, имеет рабочее поле 1600х 3100мм. В таком случае стандартный лист режется пополам и устанавливается на станок.

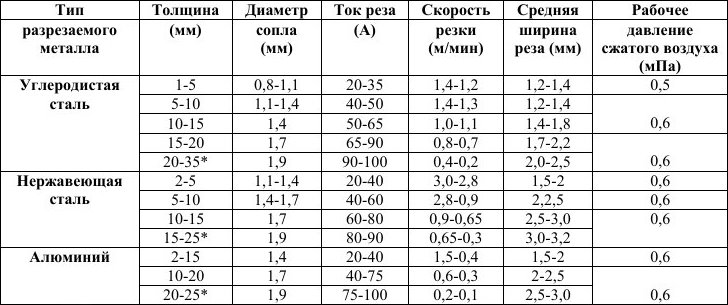

Мощность источника. При выборе мощности, надо определиться, металл какой толщины Вы чаще всего будете резать, но в то же время не забыть про максимальную толщину металла! Необходимо обратить внимание на то, что мощность источника должна несколько превышать Ваши основные потребности. Это позволит эксплуатировать станок длительное время без вероятности выхода источника из строя. Ниже приведена примерная таблица необходимой мощности и толщины обрабатываемого металла.

Расходные материалы?

Мы используем источники плазмы, расходные материалы, которые доступны во всех сварочных магазинах Вашего города. При необходимости, предоставим Вам контакты наших поставщиков расходников. В зависимости от мощности источника и интенсивности работы станка, необходимость замены расходников составляет от 1 до 3 дней. Стоимость комплекта расходников разных производителей составляет от 800 рублей за комплект.

Основы и принцип работы?

Плазменная резка по праву считается самым эффективным и целесообразным способом раскроя листового и профильного металла. Установка, оснащенная ЧПУ, позволяет полностью автоматизировать процесс и усложнить контур раскроя. В настоящее время станки плазменной резки металла востребованы на предприятиях машиностроения, строительства, судоремонта, а также в сфере рекламы. Особенно эффективна данная технология при работе с углеродистой и легированной сталью, медью, алюминием, чугуном толщиной до 30мм. Металл большей толщины выгоднее резать газом.

Как это работает:

1 Компрессор под давлением подает воздух на горелку плазматрона.

2 Создается плазменная дуга между плазматроном и металлом, по которой проходит электрический ток.

3 Происходит быстрое, узконаправленное нагревание поверхности с последующим выдуванием расплавленного металла.

Что необходимо при монтаже станка?

Поверхность, на которую устанавливается оборудование.

В первую очередь нужно наметить место, где в будущем будет расположен станок и подготовить твердое и ровное покрытие.

Место для станка. Область, где будет располагаться станок, должна определяться в соответствии с учётом общей цеховой планировки и существующего на предприятии принципа расстановки.

Что необходимо иметь для запуска станка?

Компрессор подачи влажного воздуха.

Мощность компрессора не менее 500л/мин, плюс к этому желательно иметь систему осушения подаваемого воздуха (осушитель), если она не предусмотрена конструкцией компрессора.

Хорошее заземление. Необходимо для корректной работы оборудования и снятия помех. Консультацию по правильному заземлению Вы получите у наших инженеров.

Вентиляция. При резке металла плазмой, мелкая металлическая пыль, выдавливаемая плазмой, разносится по цеху. Эта проблема решается или конструкцией стола (водный стол) или установкой простейшей выносной вентиляции.

Мы рекомендуем установку вентиляции, так как раскаленный металл, попадая на водную поверхность стола, дает брызги, в результате чего электроника приходит в негодность.

Когда установка станка полностью завершена и прошло время, необходимое застывания анкеров, можно приступать к проведению ПНР, которые состоят из следующих работ:

⮞ Визуальное обследование. Электрическая и механическая конструктивные части тщательно осматриваются, выполняется поиск неисправностей, которые могли появиться в период доставки станка к месту назначения или при монтаже на месте.

⮞ Проверяется правильность установки станка по уровню.

⮞ Проверяется наличие заземления и его надёжное крепление.

⮞ Проверяется подключение электропитания.

⮞ Ручное выполнение работ по смазке. Это осуществляется согласно смазочной карте станка, указанной в Руководстве по эксплуатации. Проводится инструктаж персонала предприятия Заказчика.

⮞ Первый запуск станка, осуществление функциональной проверки соответствия работы каждого узла, блокировок и цифровой индикации.

⮞ Проверка геометрической точности. Данные работы выполняются по согласованию с Заказчиком или же осуществляется стандартная проверка.

⮞ Ввод оборудования в эксплуатацию.

⮞ После осуществления всех пуско-наладочных работ оборудование вводится в эксплуатацию.

Какова точность и чистота реза плазмой?

В силу физических свойств плазмы, резка происходит под небольшим углом. Для металла толщиной 10 мм допустимая погрешность не превышает 1мм, это необходимо учитывать при составлении чертежей вырезаемых Так как резка плазмой происходит под давлением воздуха, на нижней стороне вырезанного элемента образуются наплывы металла, легко отделяемые при постукивании.

Система автоматического контроля высоты резки

Система автоматического контроля высоты резки металла (ТСН) позволяет автоматически поддерживать одинаковое расстояние между источником плазмы и рабочей поверхностью листа. В процессе хранения, транспортировки лист металла незначительно деформируется, что влияет на работу станка. При работе с небольшими поверхностями опытный оператор контролирует и имеет возможность вручную отрегулировать высоту реза. Однако при большом поле эту функцию выполняет автоматическая система контроля.

Автоматическая система контроля высоты (ТСН) представляет собой систему электронных компонентов, задающих и контролирующих определенное значение электродуги между поверхностью металла и источником плазмы. При деформации листа значение отклоняется от заданного, что фиксируется электроникой, подающей сигнал ЧПУ, которая в свою очередь опускает или поднимает плазморез, возвращая на заданные параметры дуги.

Данная система устанавливается на все станки нашего производства!

Что такое совмещенный суппорт?

Совмещенный суппорт это два резака плазма и газ на одном суппорте. Возможность резки газом и плазмой, что позволяет увеличить толщину обрабатываемого металла до 200 мм (газ).

Как научиться резать плазмой самостоятельно?

Работать на станке ЧПУ достаточно просто. Первичный инструктаж и обучение работе проводят инженеры компании в процессе пусконаладки на Вашем рабочем месте. При возникшей необходимости, мы всегда с удовольствием проконсультируем Вас по работе оборудования.

Три класса точности плазменной резки металла

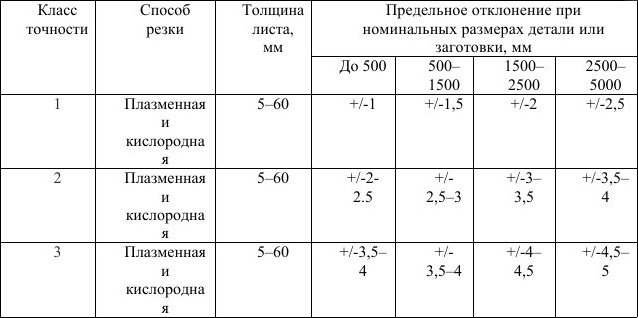

Допустимы толщины в пределах от 5 до 200 мм при кислородной резке и от 5 до 60 мм при плазменной. ГОСТ допускает три класса точности для изделий одинаковых размеров. Согласно исследованиям, использование портальных станков с цифровым программным управлением позволяет добиться первого и второго классов точности реза плазменной резки, если обеспечивается точность работы машин согласно их заводским установкам. Второй и третий класс точности плазменной резки достигается станками с фотоэлектронным управлением, если согласно установочным чертежам, требуется точность не менее ± 1,0 мм. Переносные и ручные агрегаты для раскроя изделий обеспечивают третий класс точности выполняемых резов.

В нижеприведенной таблице указаны нормы допустимых отклонений в точности от номинальных значений при резке согласно ГОСТу 14792–80. Допустимые отклонения учитываются как половина допуска на размер.

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в

зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице,

следует работать согласно технологическим заводским установкам и в отработанных режимах:

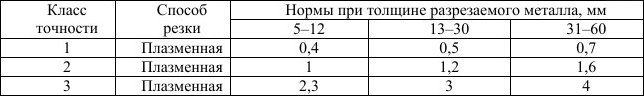

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в

зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице,

следует работать согласно технологическим заводским установкам и в отработанных режимах:

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые

неровности, не укладывающиеся в указанные нормы шероховатости:

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые

неровности, не укладывающиеся в указанные нормы шероховатости:

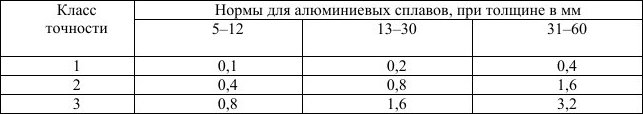

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для

разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и

уменьшаются в два раза, если речь идет об аустенитной (нержавеющей) стали:

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для

разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и

уменьшаются в два раза, если речь идет об аустенитной (нержавеющей) стали: